산업 설비·플랜트·배관·가스라인에서 적용하는 방폭(Explosion Protection) 구역 설정 기준을 정리한다. 방폭 구역은 공정 중 발생할 수 있는 가연성 가스·증기·분진이 어느 정도 빈도로 존재하는지에 따라 Zone 0, Zone 1, Zone 2로 구분한다. 본 글은 현장에서 바로 사용 가능한 구역 설정 조건, 장비 설치 기준, 배관·밸브·센서 선택 기준을 중심으로 구성한다.

방폭 구역이 필요한 이유

플랜트, 반도체 케미칼, Petrochemical, 제약 API 생산, 가스 저장 및 이송 설비에서

가연성 물질이 공기와 혼합될 경우, 특정 농도 범위(폭발 한계 LEL~UEL)에서 점화원이 존재하면 폭발 위험이 생긴다.

따라서 설계 단계에서 폭발성 대기(Explosive Atmosphere) 발생 가능성을 평가하고

각 위치를 Zone 단위로 분류하여 장비, 배관, 계측기를 방폭 등급에 맞게 선정해야 한다.

국제 표준 체계

방폭 구역 설정은 다음 표준을 기반으로 한다.

- IEC 60079 (국제 전기표준회의)

- ATEX Directive 2014/34/EU (유럽)

- NFPA 497, 499 (미국)

- 국내 안전보건공단 KOSHA Guide

국내 설계에서는 IEC 60079 기준을 가장 많이 사용하며, Zone 분류 또한 IEC 체계를 따른다.

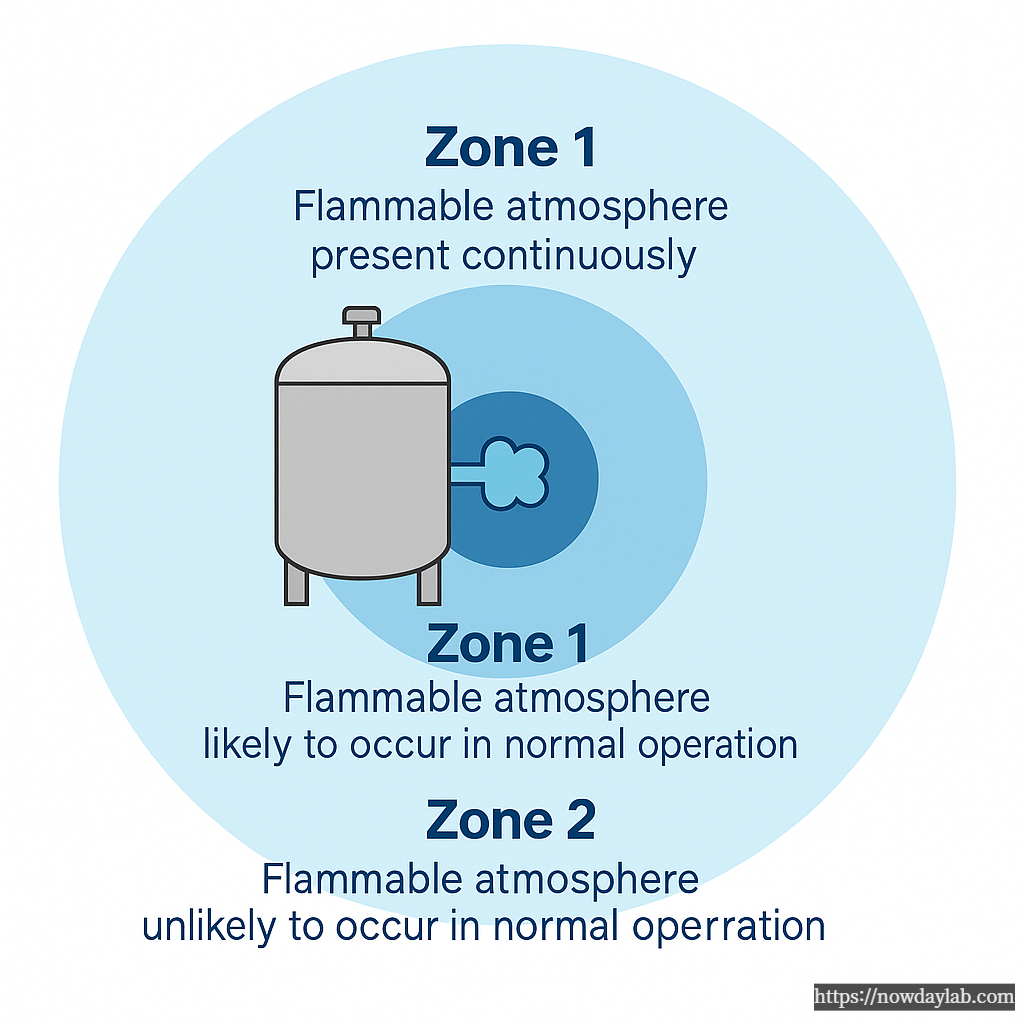

Zone 0 / Zone 1 / Zone 2 구분 기준

Zone 0

가연성 가스·증기·미스트가 연속적 또는 장시간 존재하는 장소

또는 자주 존재할 가능성이 매우 높은 장소

예시:

- 용기 내부 (탱크, 드럼 내부)

- 화학약품 저장조 내부

- 정제장치 내부 챔버

- Solvent 배관 내부 공간

특징:

- 내부 공간이기 때문에 일반적으로 기기 설치 불가

- 측정 장비, 센서도 방폭 구조의 특수 타입만 가능

Zone 1

정상 운전 조건에서 폭발성 대기가 발생할 가능성이 높은 장소

예시:

- Solvent 충전·배출 포트 주변

- 밸브 패킹 누설 가능 구간

- 펌프 메카니컬 씰 주변

- Gas cabinet 내부

- 탱크 맨홀 주변

특징:

- 방폭 등급 Ex d, Ex e, Ex i 장비 사용 가능

- 전기설비는 반드시 Zone 1 전용 등급 필요

- 케이블 글랜드, 박스, 센서 모두 방폭 구조 필요

Zone 2

정상 운전에서는 폭발성 대기가 발생하지 않지만,

비정상 상황(누출, 파손)에서 잠시 발생할 수 있는 장소

예시:

- Chemical room 주변 일반 작업구역

- Solvent 배관 주변 1~3 m 영역

- 펌프 주변 3 m 이내

- 배기 덕트 외측 주변

특징:

- 방폭 요구는 가장 낮음

- Ex n, Ex ec 등 간단한 방폭 기기 사용 가능

- 누출 가능성이 있는 장비 근방에 주로 설정

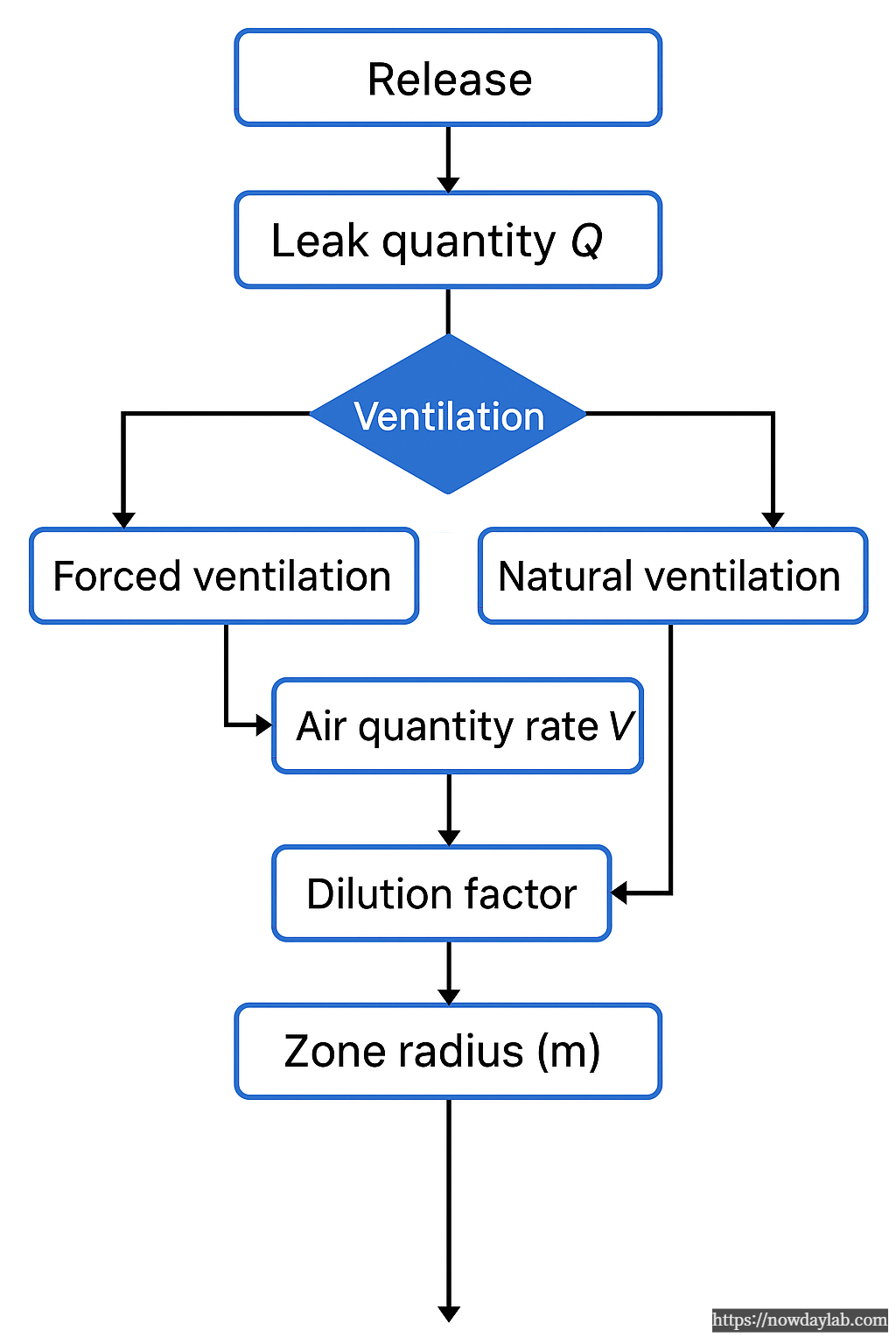

Zone 설정 시 사용되는 실무 기준

Zone 분류는 단순히 “자주 생기느냐 안 생기느냐”가 아니라,

실제 플랜트 설계에서 아래 요소를 종합적으로 고려해 결정된다.

1) 누출 가능성

- 밸브 패킹

- 메카니컬 씰

- 플랜지·용접부

- Drain·Vent 포트

2) 누출량

- 가스 압력

- 유량

- 배관 직경

- 배관 재질

3) 환기량

- 자연 환기

- 강제 환기

- 밀폐구역 여부

4) 가연성 물질의 특성

- LEL / UEL

- AIT (Auto Ignition Temperature)

- Vapor pressure

5) 작업 빈도 및 유지보수 활동

- 충전·샘플링 작업

- 배기 처리 방식

- Portable 장비 사용 여부

Zone 설정 실제 예시 (현장 기준)

Solvent Transfer Skid

- 이송 펌프 씰 주변 → Zone 1

- 배관 전체 1–3 m → Zone 2

- 탱크 내부 → Zone 0

- HMI 설치 지점 → 일반 구역 또는 Zone 2 등급 Ex n 기기

Semiconductor Chemical Room

- HF, HCl, IPA 저장 드럼 내부 → Zone 0

- Dispenser, 충전 포트 → Zone 1

- 배관 주변, operator walkway → Zone 2

- Chemical cabinet 외부 → 일반 구역

Pharma Mixing Vessel (Ethanol 사용)

- Vessel 내부 공간 → Zone 0

- Manhole 주변 0.5~1 m → Zone 1

- Mixing pump 주변 → Zone 1

- 주변 생산구역 → Zone 2

전기설비 선택 기준

IEC 60079 기준에 따라 방폭기기는 다음 등급 중 하나를 선택한다.

Zone 0 가능

- Ex ia (내본질안전)

- 특수 설계 기기

Zone 1 가능

- Ex d (방폭)

- Ex e (안전증가)

- Ex ib

Zone 2 가능

- Ex ec

- Ex n

- 일부 비방폭 장비도 사용 가능 (조건부)

배관·밸브·계측장비 적용 기준

1) 배관

- Solvent, Gas 라인 → 무조건 접지

- 플랜지 최소화

- Packing 누설 가능 구역 주변 Zone 1 권장

2) 밸브

- 메카니컬 패킹보다 Diaphragm 타입 선호

- Zone 1은 방폭 스위치 박스(Ex d) 필수

3) 압력/유량 센서

- Zone 1/2: Ex d 또는 Ex ia

- Zone 0: Ex ia 전용

4) 케이블 글랜드

- Zone 1: 방폭형 (Flameproof)

- Zone 2: Increased Safety

방폭 도면(HAZ Area Map) 작성 원칙

- 위험물질 누출원(Release Source) 분류

- 환기조건 분류

- 누출원 등급 (Grade A, B, C)

- 누출 형태·누출 시간

- Zone 반경 설정

- 케이블, 모터, 센서 등 위치 배치

방폭 도면은 P&ID와 별도로 작성되며, 대부분

AutoCAD + IEC-기준 Radius로 표시한다.

표 – Zone 0/1/2 비교 요약

| 구분 | Zone 0 | Zone 1 | Zone 2 |

| 폭발대기 존재 빈도 | 지속적, 장시간 | 자주 발생 가능 | 비정상 상황에서 드물게 발생 |

| 예시 | 탱크 내부 | 밸브 주변 | 배관 주변 |

| 설치 기기 | Ex ia | Ex d/e/ib | Ex ec, Ex n |

| 적용 난이도 | 매우 높음 | 높음 | 보통 |

방폭기기 등급표 (Ex d / Ex e / Ex i / Ex n)

| 등급 | 보호 방식 | 사용 가능한 Zone |

| Ex d | Flameproof | Zone 1, 2 |

| Ex e | Increased Safety | Zone 1, 2 |

| Ex i | Intrinsic Safety | Zone 0, 1, 2 |

| Ex n | Non-Sparking | Zone 2 |

Flow & Pressure Converter (유량/압력 단위 변환기)_PC version

NOWDAY Mini Calc – Flow & PressurePC/모바일 자동 반응형. 결과칸 폰트 자동조정 포함.단위 환산 – FlowLPMm³/hNm³/hGPMCFM→—m³/hLPMNm³/hGPMCFMLPM → m³/h LPM → GPM CFM → m³/h1 LPM = 0.06 m³/h = 0.06 Nm³/h = 0.26417 GP

www.nowdaylab.com

배관 설계 압력 기준 – KOSHA, ASME, API 기준 비교와 실무 적용

이 글에서는 배관 설계 시 기준이 되는 압력(Design Pressure)을 KOSHA, ASME, API 등의 규정에 따라 어떻게 정하는지를 비교하고, 실무에서 자주 적용되는 압력 산정 방식과 유의사항을 정리합니다. EPC

www.nowdaylab.com

클린룸 차압 설계의 기본 원리 – 구역별 압력 차이 설정 기준

1. 왜 클린룸에 차압이 중요한가?클린룸에서의 차압(Differential Pressure)은 오염원이 이동하지 못하게 막는 가장 중요한 수단 중 하나입니다.클린룸은 외부보다 청정한 공간일 뿐만 아니라, 구역 간

www.nowdaylab.com